先週に引き続き公開いたしました”Seven Cycles”についてのフィーチャー記事は、彼らがカスタムバイクに対して重要なポイントとしている5つの要素についてのお話です。お楽しみ頂ければ幸いです。

映画と同じ、あの「最後のエレメント」についてのお話は、またどこかで、、、。

先週に引き続き公開いたしました”Seven Cycles”についてのフィーチャー記事は、彼らがカスタムバイクに対して重要なポイントとしている5つの要素についてのお話です。お楽しみ頂ければ幸いです。

映画と同じ、あの「最後のエレメント」についてのお話は、またどこかで、、、。

僕達シムワークスが、セブン・サイクルズの取扱を始めるにあたって、そこには並々ならぬ想いがあったりするのです。先のフィーチャー記事に、そんな前のめり気味の気持ちをぶつけさせてもらいましたが、加えて記念すべき最初のオーダーには、僕達らしい意匠を込めてもらいました。今回紹介する3本のフレーム達です。

その成熟されたロジックと完璧なまでに構築されたメソッドで顧客の満足度を追求し続けているセブン・サイクルズですが、その高いクオリティはフレーム製作のみならず、最終的な化粧を施すペイントショップに於いても業界内で最高レベルの技術と設備で、熟練のスタッフが腕をふるう環境を整えています。セブンのデザイナーからいくつかのカラースキームとなって返ってきた彼らの回答には、シムワークスの母艦である名古屋の自転車店「Circles」にちなんだ「円」がモチーフとして選ばれていたのです。ひと目で僕たちは気に入ってしまいました。

前の三角形の中に大きく描かれた「円」。色を切り替える位置や配色のセンスの妙といい、技術の高さはご覧の通り。入荷の内訳は、クロモリロードの”Axiom”、チタンロード”Axiom S”と、やはりチタンのディスクシクロクロッサー”Mudhoney S”

の3本です。これらフォークとセット+スペシャルカラーのストックフレームは、取扱開始を記念しまして特別価格で販売いたします。また、先の大名古屋自転車風俗展示会において展示いたしました同じ仕様でサイズ違いの完成車もサークルズにて販売しております。是非、ご検討くださいませ。

Seven Cycles “The Circle” Axiom Road Racer

Top Tube Length: 560mm

Seat Tube Length: 490mm

Head Tube Length: 145mm

Head Angle: 73deg.

Seat Angle: 73.5deg.

Tubeset: Seven’s Origin™ Butted Steel

Fork: SEVEN’s Origin™ 5E Carbon Fork

Price: ¥375,000 (税別 Frame & Fork)

– see more pictures –

Seven Cycles “The Circle” Axiom S Road Racer

Top Tube Length: 540mm

Seat Tube Length: 450mm

Head Tube Length: 130mm

Head Angle: 72.5deg.

Seat Angle: 74deg.

Tubeset: Seven’s Integrity 325™ Titanium

Fork: SEVEN’s Origin™ 5E Carbon Fork

¥498,000 (Frame & Fork)

– see more pictures –

この他、同スキーム色違いのフレームも続いて入荷してまいります。ご期待ください。

お求めは、全国のシムワークス販売店をご利用いただけます。お気軽にご相談くださいませ。

ここ日本で、セブン・サイクルズが再び羽ばたきます。立ち上げから17年が過ぎ、今なお留まることのない進化を続けるひとつのカスタムハンドメイドバイクブランドとして、是非注目してください!

セブン・サイクルズってどんな人たちなんだろう?

どんな風に作られているんだろう?

そんなあなたの疑問を解決する3分間。新フィーチャーは、シムワークス映像制作部によるセブンサイクルズでの工場見学。1カット1秒のモンタージュ。以下のリンクより、お楽しみください!

セブンサイクルズは、日々様々な種類の自転車を休むことなく生み出し続け、ライダーの要求を如何に満足させるかというテーマに挑戦し続けているメーカーです。また、同時にライダーとして費やす時間と経験といったものも重要視しており、製品へのフィードバックに余念がありません。

そんなセブンサイクルズが用意するライディングの為のアイテムとして、ジャージ、T-シャツ等のソフトグッズ関連のアイテムを、今回はご紹介させていただきます。

なかでもIBEX社製のメリノウール地のジャケットは、真夏以外の3シーズンに使用できる保温性、通気性に富んだ汎用性の高いもので、サイクルウェアとして多くのサイクリストの要求に応えられるクオリティをもっています。

その他にも、DeFeet社製のソックス、Specialized製のウォーターボトルなども使い勝手良く、日常のライドには欠かす事のできないアイテムになると思います。 そして各プリントT-シャツは、柔らかい肌触りと耐久性を併せ持ったボディを使用しており、デイリーウェアとしてきっと重宝いたします。

Made by Next Level Apparel

100% Cotton

¥3,800(税抜)

Made in Los Angels

by American Apparel

100% Cotton

サイズ:

S (4.5-6.5 inch)

M (7-9 inch)

L (9.5-11.5 inch)

Nylon 60% / CoolMax ECO 39%

/ Lycra 1%

Made in USA Defeet “Aireator”

サイズ:

S (4.5-6.5 inch)

M (7-9 inch)

L (9.5-11.5 inch)

Nylon 60% / CoolMax ECO 39%

/ Lycra 1%

Made in USA by Defeet “Aireator”

サイズ:

S (4.5-6.5 inch)

M (7-9 inch)

L (9.5-11.5 inch)

Nylon 50% / CoolMax ECO 49%

/ Lycra 1%

Made in USA by Defeet “Speede”

お求めは、全国のシムワークス販売店をご利用下さい。

製品に関するご質問等はシムワークスまでお気軽にお問い合わせください。

セブンのチタン自転車製造に対するアプローチは、作っているフレームと同じようにとてもユニークであり、且つ革新的なのです。

ではそれはなぜかを今回から数回に分け展開するSEVEN Tips内にて説明をしたいきたいと思います。

セブンのフレームビルディングへのアプローチ

セブンでは理想の自転車を作り上げるために、以下の3つの要素が非常に大切になってきます。

①素材選択:チタン

②カスタマイゼーション:セブンの特徴的なフィット方法論

(カスタムキット™やヒアリングを通して付け加えます。)

③セブンプロセス方法論™:100%の個別化と品質保証を確実に行うための生産方法に対する革新的なアプローチ

このうちの1つ2つが想像内にあれば、いつでも誰でも自転車を作る事が可能なのですが、セブンはこの世でたった一つのハイエンド特注フレームを作るために、これら3つの要素を全て必ず用います。

セブンの開発グループはチタンフレームを20年以上も作り続けていて、この20年間でチタンバイクの世界においてセブンの影響はこの自転車産業内で少しづつ大きくなっていきました。世界で一番有名なレーサーのためにチタンバイクを作り、国内、そして世界戦にて何度も優勝をしている実績がそれを物語ります。

そこでチタンフレームがどのようにデザインされ、どのように作られるかをもっと身近に感じてもらえるようにセブンはこの特集記事を作成しました。願わくば皆さんにチタンバイクに対しても興味をもってもらい、今後の自転車生活において有益になったと思って頂けたら嬉しいのです。

セブンのチタンにおける経験および年表

まずは歴史から。セブンの代表であり設立者でもある、ロブ・ヴァンダーマークは、25年以上もの間、誰よりも長くチタン合金フレームをデザインしてきた。ということは、セブンの開発チームは誰にも邪魔されずに、この地球上のどの会社よりもチタン合金フレームを作っている経験があるということになります。

以下がセブンサイクルズ開発チームにおけるチタンを使った“ハンドメイドバイク”についての歴史の概要であり、そしてセブンがチタンバイクの世界でこれからやろうとしている事柄が記してあります。

チタンマテリアル年表

1987 第一世代 3-2.5チタン合金マウンテンバイク:セブンのデザインチームはマーリン・メタルワークスと一緒に最初のチタン合金マウンテンバイクを開発。

1988 最初のオーバーサイズ・チタンチュービングバイク。スチールバイクのように気持よく走る、かつ良質の垂直コンプライアンスをともなう硬いドライブトレーンが備わった最初のチタンバイクの登場。

1989 マウンテンバイクにおける最初のS字曲線チェーンステーとシートステー。チタン製と他の素材を使用。

1990 最初のダブルバテッドチタンロードフレームがテストされた。ストレートの標準規格であるチューブよりも優れている本当のダブルバテッドチタンチューブであった。このプロジェクトは成功し、グレッグ・レモンがこのフレームを購入し、Zチームとして、ツール・ド・フランスにて前代未聞の優勝をした。このモデルは1991年に製造開始となった。

1991 最初の『様々なサイズ』のチタンチューブセットの提供開始。これには素材の特性とアメリカにあるチタン専用のフライス盤との関係をしっかりと理解する必要があった。

1992 最初の自転車専用チタンチュービングに関する仕様書が、アメリカ最王手のチタン供給会社によって展開された。それらの仕様書やデザインのうちのいくつかは、航空宇宙科学、そして軍事産業の基礎を完全に超えていた。

1993 ロブがランドマークペーパーにて『マーリン・チタン入門書』を寄稿。自転車産業におけるチタン素材についてを、事細かく最初に展開した特筆すべき記事であった。エネルギー省科学技術情報局によって書かれた記事や、数多くの記事に資料としても使用された。この記事はサイクリング・サイエンスという雑誌にもそっくりそのまま発表された。ロブはまたスポーツ産業における素材使用について、チタン開発協会において講演を頼まれた。

1994 バテッドチタン・マウンテンバイクの生産開始。

1997 最初のサイクリスト専用のチューブセットを展開開始。セブンのデザインチームがチタンチューブのセレクション、特質、そして扱い方を次のレベルへと導く。

1998 セブンが21世紀のためのチタン手引きを、セブンの技術的補足書に記す。

1999 セブンチタンバイクに乗って、セブンの歴史における最初の世界選手権チャンピオンを獲得。

2000 セブンの歴史における2番目の世界戦主権チャンピオンを獲得。

2001 セブンのデザインディレクターがMITにおいてエンジニアリングとチタンについて講演。

2002 ウルトラバテッド™チュービングの登場。現在にいたるまで、バテットテクノロジーにおいて最先端に君臨する。ウルトラチュービングは、チューブの長さに沿って様々なバテット加工を施す事を可能にする。これによって今まで以上に軽いチューブを作ることが可能になり、一方で高いストレスがかかる場所には最適な力で維持することも可能となった。

2003 セブンチームはチタンバイクで国内チャンピオンとなる。今日までに2003年から4つの国内タイトルを獲得。

2004 100%の品質管理をするため、そして開発のために自社工場にてチューブバテット加工を開始。

2007 セブン社内にて特有な疲労試験システムが発展し、実施されることになる。またチタン合金の試験や、革新的な溶接技術、多様な仕上げシステム、そしてチューブの型作りなども社内にて行われるようになる。

2008 大きなラジアスチューブベンダーに資金を投じ、サスペンションフォークのクリアランスのためにチューブを曲げたり、余分なスタンドオーバークリアランスを作るために使用された。最初の650Bホイールがセブンによってデザインされ、長い間待ち続けたチタンのシートポストも市場に登場した。

2009 通勤者のための最初のハンドルバー、チベリウスバーが急増していた需要と通勤者の増加のために開発された。それと同時にカスタム用のフロント、リアラックを製作し始めた。エリウムSLX、エリウムSL、マッドハニーSLX、IMX SL、IMX 29SLのオプションとしてインテグレーテッドシートポストが紹介され、BB30オーバーサイズボトムブラケットのオプションが作られた。

2010 自転車業界におけるチタンの有益性が幅広く認められ、セブンはそれに答えるためにトラベラーラインの展開を開始。

2011 44mmのヘッドチューブがフレームオプションに付け加えられた。

2012 更にもっと硬性を高めるために、1インチのロードチェーンステイが作られた。

25年以上にも渡り、セブンのデザインチームはチタンの良さを広めるためにイギリス、イタリア、ロシア、台湾、中国などでも挑戦をしてきた。ほとんどと言っていいほどの世界における代表的な自転車都市にて存在するチタン製造会社を訪問し、そこにおいて入手可能なチタン合金や、入手不可能なもの全てを評価してきました。そしてセブンはアメリカにある大きなチタン供給会社から小さな会社に至るまで、常に一緒に知恵を出し合い続け、所有するフライス盤と共に、品質証明、品質試験、品質追求、とともに安全基準値の開発に対し多くの時間とエネルギーを費やしてきました。セブンのフレームビルディングチームは25年以上かけて培ってきた技術的な知識と経験を、製造する全てのフレームにあてはめているのです。

次回、チタン素材の概要へと続きます。

真性文系の私にとってここまで難解な英文は初めてでした。

でも読み進むうちに徐々にわかってくることもあるわけで。

SEVEN Tips (2) チタン素材の概要編の始まりです。

チタン素材の概要

近年ではこれまで以上に何百もの種類の素材、製作方法がバイシクルビルダーのための技術として溢れています。これらのオプションは全て自転車フレームにおける走り方、全体的な強さ、長期間における性能維持、そして究極にはスポーツとして自転車を純粋に楽しむ事に大きな影響を与えるのです。

自転車のフレームはチタンチューブを用いることが一番理想的なものになるとセブンは考えています。素材の軽量性、同調性、そして耐久性(鉄の2倍の強さを誇る)はビルダーにもやる気を与え、その作られたフレームはとても贅沢な走りを可能にし、また一方でも優れたドライブトレインの効率性とねじれに対する剛性をも維持することが出来ます。しかしながらチタンを扱うという事は非常に多くの専門的知識と技術が必要でもあります。チタンは決して珍しいものでは無いのですが、やはりとても高価なものであり、第一に加工するのにとてもお金がかかるのです。

チタン合金への道

多くの人がチタンという素材はとても希少価値の高いものであると思いがちなのですが、チタンという素材は世界中においてどこでも入手できるものなのです。事実、地球において4番目に豊富な金属資源であり、アルミニウム、マグネシウム、そして鉄がチタンより多くあるという現実をまず知っておくといと思います。それにもかかわらずチタンは通常時においてそれ単体の純粋なピュアチタンとして発見される事はなく、その代わりにルチル鉱石やイルメナイトなどが混ざった混合物として採掘されます。そして実際にはこの取り出し作業が非常に難しく、そしてコストが高いという理由から、チタン、そしてチタンチューブとしての値段が必然的に高くなってしまうのです。

チタンを純粋に抽出させる一番最初の手順としてチタンスポンジを作る事です。実際にそれはスポンジのような外見をしている事からこの名前がつきました。自然界から採取されるチタン鉄鋼の約95%は二酸化チタン(TiO2)で、その多くは塗料、M&Mのキャンディーに施してあるプリント、ドーナッツの中に入っているクリーム、紙、プラスチックなどの白色顔料に使用されています。その他、航空機、ロケット、電力・化学・海水淡水化プラント、自動車、自転車、金属製品、建材、医療、光触媒、形状記憶合金などにも使用されます。そしてピュアチタンを得るためには多くのプロセスが必要です。まず、チタン鉱石に塩素を加え蒸留して四塩化チタンを得ます。次にマグネシウムで還元・分離するとチタン単体が得られます。これを粉砕・整粒したのがスポンジチタンと呼ばれるのです。

この色素が無い四塩化チタンという物質は部分蒸留を通して精製され、マグネシウムの粉と混ぜられます。その物質は密閉コンテナに入れられ、酸素と水素が全くない状態で、マグネシウムが塩素と化学反応を起こすまで熱せられます。これにより塩化マグネシウムを作り出し、チタンスポンジとして知られるピュアチタンが生まれるのです。スポンジは巨大な油圧プレスによって、コンパクトと呼ばれるチタンの塊にさせられて、消耗電極を形成するために、コンパクトはその端と端をティグ溶接をされ、そして25,000ポンド以上の重さの巨大なチタンの塊となります。

次のステージにおいてピュアチタンはチタン合金となります。ほとんどのチタンフレームが使用している素材の3AI-2.5Vチタン(325チタン)は、3%のアルミニウムと2.5%のバナジウムがチタンに混ざっているのですが、1mほどの直径をした電極棒がチタン溶融池を作り出すために、真空消耗電極式アーク溶解炉にまず入れられます。そして溶解炉の中で固められるのですが、(溶解炉はチタンから守るために銅の内張りがしてある。) 溶解炉の中身が凍った際に銅の内張りがチタンにくっついてしまうため、最終処理では大きな旋盤を使用してチタンにくっついた銅が取り除かれます。

この時点でのチタンはチューブになる一歩手前の状態になり、その前にこの金属の延べ棒は大きな炉の中で縮小させられます。またチタンは酸素がある場所での加工が難しいので、この大きな炉は特別にチタンのためにデザインされています。チタンがこの炉の中に入っている時、延べ棒は連続してハンマーでたたかれ、焼きなましされる。焼きなましとは、制御された間隔において熱したり、冷ましたりする過程のことであり、色々な目的に使用され、加工硬化による内部のひずみを取り除く事もそのうちの一つです。このプロセスは延べ棒が約8インチの直径、そしてインパクト押出し成形機の穴に通せるようになるまで続けられる。インパクト押出し成形機(炉と押出し成形機の混合機械)は約8インチ(約20cm)になった延べ棒をチューブ成形するために使われるのです。

チタンチューブの製作

チタンチューブの成形加工には特別な道具と無酸素状態の環境が必要となります。そしてその価格はチューブのサイズ、重さ、純度、真直度、分子粒子配合、表面仕上げなどに応じて変わります。(そして表面の傷の対処の仕方によって30cmほどで$70ほどのコストがかかる可能性も出てきます。)

ハンマーでたたかれ、焼きなましされた 8インチ(約20cm)のチタンの延べ棒はここでインパクト押出し成形機にかけられます。巨大な油圧シリンダーがチタンバーを機械の端まで45フィート(約13.7m)ほどの長さにおいて打ち込まれ、ものすごく熱く加熱されたチタンチューブとして出てきます。そして出来上がったチューブはすぐさま塩酸の中へ入れられ、余分な表面のレイヤーが取り除かれるのです。

チューブの内部をきれいに成形するための機械は大きなチューブをその出来上がったチューブの内部に差し込まれ、引っこ抜きます。しかしここで出来上がったチューブはまだまだ使えるシロモノではありません。完成されたチューブに変身させるためにチューブフライス盤にこの未完成チューブが届けられるのです。未完成チタンチューブがフライス盤に到着した際には、重さを計られ、外見と面積などをしっかりと検査され、未完成チューブはチューブフライス盤を通すのに必要とされる条件を満たすかどうかを判断するために徹底的に化学分析されます。チューブが検査に合格した後、未完成チューブは、アルファケースとして知られる残留不純物や酸化を取り除くために綺麗にされ、酸処理をされ、真空焼きなまし作業に対してようやく準備が整うのです。

真空焼きなまし作業が、チタンチューブの製作において重要である理由は2つあります。

1)ピルガーミルを使用するためにチタンチューブの強度をいったん小さくさせます。チタンチューブがピルガーミルに通された時、チューブの強度は急激に増加するためチタンはより硬くなり、より強くなる。もし真空焼きなまし作業がなければピルガーは大きなダメージを負ってしまうのです。

2)チューブの可鍛性を上げ、ピルガーミルを通す事ができる。これにより強度を無くさず柔軟性を劇的に増加させる事が可能になる。チューブに柔軟性が無ければ、とても不安定で使い物にならなくなり、機械加工や折り曲げる事がしずらくなる可能性も出てきます。

(焼きなまし作業中に柔軟性と強度を増加させる事でチタンチューブが曲がってしまう場合があるので、チューブは全ての工程作業に入る前にしっかりと真っすぐにさせられてから作業に入ります。)

もう一度酸処理をさせられ、ピルガーミル加工する時に問題となるひびを、超音波(もしくは化学物質)によって発見します。ピルガーミルにて加工している間、チューブの直径を小さく、管表面を薄くするために、穴は押しつぶされ、丸くされ、ハンマーでたたかれるのですが、実際のところチューブは何回も何回もピルガーミルに通されるのです。ある時は直径を小さくする事に集中され、またある時は管表面を薄くする事に力を注がれます。

(何度も繰り返されるピルガーミル加工は、適切なチューブのサイズ、そしてグレイン構造が出来上がるまで、酸処理、焼きなまし、真直加工、超音波検査などの連続した作業のうちの一つとして数えられている。)

グレイン構造は、管表面の薄さに対し、どのくらいチューブの直径が小さくなるかという割合によって決められます。粒子、もしくはそのテクスチャはチューブのCSR(収縮性ひずみ速度)を計測する事で検査が可能なのですが、下記の表からも分かるように1.7から1.9までのCSR値は、一番高い値の疲労強度を助長し、一方で最高水準の曲げ変形特性を維持することが可能です。しかし2.0以上のCSR値は、曲げ変形特性に関しては維持できるが、疲労耐久性に関しては劇的に減少します。最適のCSR値はピルガーミルによってコントロールされるのですが、ピルガーミル加工を離れた後、チタンチューブを冷温度作業(例:テーパリング又はインターナルバティング)に通すことにより、チューブの耐久性に悪影響を与えてしまう可能性がある事も忘れてはいけません。

先に述べたようにグレイン構造はピルガーミルにおける、最終的な冷温度ストレスリリース作業一連の動作後に行なう、通常の冷温度作業を通す事で悪化してしまう可能性があります。例えば冷温度ストレスリリース作業一連の動作が完了した後、チューブを伸ばしたりテーパリングしたりする事で、ラジアル配向から分子が外に出てしまいCSR値を下げるのである。しかしながらこのようなCRS値を縮小させる工程は時に、メインチューブ、チェーンステイなどを細くさせたり、チューブの耐久限度を小さくしたりする為に使われることもあります。

最適な値の管表面、直径、そしてグレイン構造に達した時、ピルガーミルの工程によって生まれた不純物や破片を取り除くために、もう一度酸処理が行なわれます。部分的な応力除去を確実に行なうために最後の焼きなまし作業が以下のステップによって行なわれ、ピルガーミルの最終目標は柔軟性や強度の細かいバランスを整えることにある。この最後の焼きなまし作業は少しだけチューブの強度を減らし、エンドユーザーに対しての最適化を実行させるのです。

真空焼きなましによって酸化やアルファケースチューブの内側と外側の両方に酸エッチングを最後に施し、この最後の酸処理により完全体になります。スポーツ専用のチタンチューブではほぼ行われない工程なのですが、セブンは特別にこの最後の処理を要求してオリジナルのチタンチューブを作り上げているのです。

このチューブが箱に入れられセブンへと発送される前に、さらに厳しい品質テストにかけられます。質と見た目を検査する、うず電流もしくは超音波テストであり、そしてこれが一番最後の品質管理におけるテストとなります。

次回、チタンクオリティーへと続きます。

チタンクオリティー

チタンチューブの品質や強度は、スチールのそれと同様に様々だ。そのクオリティを判断する上で、どこでどんな方法で作られたのかがとても重要なポイントとなってくる。高いレベルで品質が管理されたチタンチューブを用いて出来上がった製品は、当然のように寿命が長くなるのである。

チューブの加工行程において、チタンチューブの最終品質に影響する要素が3つある。1つ目は分子粒子配向で知られているテクスチャー、2つ目は内側と外側の表面に対する仕上げ、3つ目は化学反応によって起きるチューブ表面の欠陥の有無である。

チューブのテクスチャーは可能な限り一番高い疲労強度(耐久性)を得るために最適化されるべきであり、同じく表面がスムーズで無欠陥なものは耐久性が高く、結果、長期間にわたり使用可能なものとなる。

チタンチューブの内側と外側における表面は、加工行程において仕上がりのクオリティが決まる。表面に現れる亀裂などの欠陥がクオリティに及ぼす影響は、チタンは鉄よりもかなりデリケートである事が証明されており、つまりは欠陥の無い表面をもつチューブがより長い寿命を持つことを意味する。また、自転車用チタンチューブの内側は、疲労耐久性といった点において特に重要な役割を果たしている。あまりにも薄い肉厚のチタンチューブを使用した場合の殆どは、外径と内径において相対的な圧縮と張力がかかり、そこにミクロ単位の亀裂が発生しやすくなり、チューブ自体またはジョイント部が破損につながる可能性が高い。また、内側のテクスチャが外側より荒い場合には、往々にして内側から亀裂が生じ始める。

表面の傷や薬品による傷などは、チューブの善し悪しを絶対的に決めてしまう。これを唯一防ぐ方法としては、フライス盤を用いた品質管理をしっかりと行なう事である。

個々による要因、もしくはこれらの要因が重なってしまうと、3-2.5のチタンシームレスチューブにおける寿命に大きく影響を及ぼし、それに続き加工後における仕上がり品質に対し多大な影響が出てくるのである。

チタンの種類

ピュアチタン、CPと商業的に呼ばれる非合金チタンに加えて、今日、自転車産業において共通して使用されている合金が2つある。それが 3AL-2.5V と 6AL-4V である。

3AL-2.5V合金

3-2.5チタンは3%のアルミニウム、2.5%のバナジウム、そして94.5%のピュアチタンから成っている。チタンフレームにはやはり高品質な3-2.5シームレスチタンチューブを用いて製造するのが一番だとセブンは考えている。耐久寿命に優れ、性質に一貫性があり、成形性も高く、そして耐腐食性を持ち合わせている等々の性質は、3-2.5チタンがとても優れたバイクフレーム用の素材かという事を如実に表している。

近年のアメリカにおいてチタンフレームと呼ばれるものは通常、3-2.5チタンチューブを使用して作られ、米国自動車技術者協会によって交付されているASTM B-338と呼ばれるエアロスペースグレード、またはスポーツグレードなどが規格として知られている。ASTM B-338は油圧チューブのためのエアロスペース(航空宇宙材料)規格に適合している。化学薬品や機械的な部分における使用に対しての基準値がそこまで厳しくないスポーツグレードは、エアロスペースグレードのものと比べ比較的安価とされている。

とあるチタンビルダーたちは、余った素材や『くず』程度のものを使用し値段を下げて製造しているのだが、そのどちらもエアロスペースグレードでも、スポーツグレードでもない。なぜなら『くず』には品質証明書などはおりるはずもなく、劣った品質のものに証明などする必要すらないからである。

3-2.5チューブの品質規格

アメリカにおいてチタンフレームに使用されている3-2.5チタンは通常3つのグレードに分けられる。

① 3-2.5 AMS規格 105

この材料は、油圧チューブに使用が可能とされるエアロスペース規格に適合しており、ボーイング747等の大型旅客機に使用されているものと同じ材料である。このAMS 105の材料を工場から直接購入する際には、バイクデザイナーは制限のない直径やチューブの厚さを選択できることになっているのだが、現実では大きなサイズのミニマムオーダーが存在し、それを製造するにも時間がかかる。つまり、大きなチタン加工業者、たとえば私たちセブンのようなサイズの会社のみが理論上その特別発注が可能になるのである。

② 3-2.5 スポーツ規格

スポーツ規格のチューブは加工工程をエアロスペースグレードより少なくする事により、わずかに価格が安くなっている。しかしながら弊害として、その加工行程を減らし、つまりは安価にすることによって、素材の成形性や内側と外側における表面のテクスチャバランスなどに悪い影響を与えてしまう事が実際にある。

③ 3-2.5 『くず』

この素材についてはエアロスペース規格、そしてスポーツ規格にも適合しないものである。この素材はただ単にエアロスペース規格、そしてスポーツ規格の製造過程から『くず』として出た少量の余り物を呼称する。このようなくずを使用するにあたっての問題は、そこに証明書もなければ仕様書もないことである。なので購入者はこの素材における構造上の異常やその品質を見定める事は決して出来ず、それが意味するものは購入する意味が全く無いということである。しかしながら『くず』を使用してチタンフレームを製造する人達もいることを知っておくべきでもある。

セブンのオリジナルチューブは上記の3つに当てはまることのない4番目のカテゴリーに分類される。なぜならば、上記で述べたようなチューブ規格とは全く異なった品質規格にて製造しているからであり、その仕様は、AMSスペック 105とも異なり、真直性や表面のテクスチャに対してより厳しい耐性を基準が設定されており、AMSスペックにおける最小限の張力や耐力強度を超えて製造、品質管理されているからである。詳しくは次回の「セブンの供給するオリジナルチューブセット」にてより詳しく記述する。

6AL-4V合金

6%のアルミニウム、4%のバナジウム、そして90%のピュアチタンが合わさった合金であり、この6-4チタンはセブンにとってある特殊用途においては好都合な原料の性質を持ち合わせている。例えばセブンではドロップアウトを代表とするチタンフレーム用のスモールパーツをこの素材を用いて作り上げている。ドロップアウトに対して6-4チタンが最適であるとさせている性質のうちの一つは、その頑丈さにある。しかし、この頑丈さがチューブを作る上で邪魔になる事も事実である。3-2.5チタンチューブを作り上げる技術をそのままに6-4チタンチューブに適応させると、その製造に用いられる機械や道具がすぐにすり減ってしまう為に価格が非常に高くなるという欠点を持つ。それに付け加えてチューブの内側と外側の厚さにおける精密度、同心度、そしてその仕上がり品質がとても限られてしまうのである。そして今現在、アメリカのどこの工場もシームレス6-4チタンチューブというものは提供していない。つなぎ目のある、溶接された6-4チューブを提供している工場は存在するが、下記に述べる2つの大きな問題により、セブンはこの方法で製造されたの6-4チタンチューブを用いてのフレーム生産はしていない。

1番目の問題として、つなぎ目のあるチューブは6-4チタンシートをチューブの形にする整形され、つなぎ目を溶接しながら作られる点だ。その長い溶接箇所のどこかには、潜在的な欠陥があると考えたほうが無難である。このつなぎ目はストレスのかかる部分とかからない部分を必ず作り出してしまう。なぜなら溶接部分はチューブ自体の肉厚よりも必ず分厚くなり、不整合をそこで作り出してしまうからである。

2番目の問題は、6-4チタンシートというものが、シート(板状)で使用するために作られたものであり、チューブを作るための材料ではない点にある。その素材をチューブにしようとするならば、グレイン構造が早い段階において崩れてしまう可能性が高い。事実、6-4チタンチューブは繰り返し曲げられる動作をすることで、予期しない段階で壊れてしまう。独自に行なわれた金属疲労テストにより、6-4シートで作られたチューブは3-2.5チューブが持つような寿命は兼ね備えていないということが明らかになっている。

最近では、シームレス6-4チタンチューブがアメリカ国外から自転車産業に少しずつ入ってきている。しかし2~3種類だけの長さを持つインターナルバテッドチューブで、しかもそのサイズにも制限があるというものしかない。チューブの直径、厚み、そしてバテット部がどこにあるのか、といった点を基にフレームはデザインされているので、このような限定された素材では、最適な走りを可能にし、様々なチューブを必要とする現代におけるハイエンドなチタンフレームを作り上げる事は不可能である。付け加えるならば、インターナルバテットよりも、エクスターナルバテットのほうが好まれる理由についてが、以後に記載する予定の「製造概要」内にある、チューブのバティング加工工程のセクションに詳しく書くことにする。

あるビルダーは、限定された中でも6-4チューブは3-2.5チューブと掛け合わせる事が可能であり、それによってさらに良い自転車ができると話し出すことがある。しかしながら6-4チューブを3-2.5チューブとに掛け合わせ作られるフレームは、重量面においても全く強みにならないのが事実であり、さらに、最適な硬さと強さを持ち合わす事もできないというのが現時点での結論である。6-4チューブの高い曲げ剛性は、低いねじれ剛性によって相殺されしまう上、現在使用されているバテット技術も耐久強度に対して全くもって評価はされていないのが現状だ。なので6-4チタンチューブを使用するチタンフレームとは、ただただコストがかさむ金食い虫としか評価することが出来ない。

CP(工業用ピュアチタン):ピュアチタン

工業用ピュアチタンをフレームに使っているビルダーは少ししかいない。工業用ピュアチタンは、高く見積もっても3-2.5の半分の強さしか持ち合わせていない為、この材料を使用したフレームは、同等の強さを持たせるために3-2.5フレームよりも重くさせなければならない。高品質のスチールフレームで使われているスチールでさえも、工業用ピュアチタンより高い強さを持っているのが現実だ。結果的に工業用ピュアチタンで作られた製品は、仕上がり品質的にとても低い。この素材は、腐食抵抗を重要視する産業用途に使われるのが現状ではほとんどであり、それはもちろん自転車フレームを作るためでは無い事は確かである。

3-2.5チタンは何にも負けることはない

航空宇宙(エアロスペース)・防衛産業(ミリタリー)が材料技術開発に力を入れていたことは歴史から見て取れる。そこから3-2.5チタンが唯一確かなチタン合金材料として選ばれていたことがわかる。現在、この産業界において6-4チタンチューブは求められておらず、故にアメリカ国内では特に生産もされていない。もしかしたらある日、6-4チタンチューブにも様々なサイズのチュービングがリーズナブルな価格にて提供が開始されるのならば、自転車産業よりもはるかに大きい規模の業界がそれに対し関心と購買力を持ち始めるであろう。しかしながらそのような兆候は現在において全くもってない。

付け加えて、3-2.5や6-4といった強いチタン合金に頼っているハイテク産業においても詳しく調査をしてみたところ、小さな直径の6-4チタンチューブはどこも使っていない事も分かった。その理由は上記であげた理由に他ならないのだが、チタン工場に尋ねてみても、シームレス6-4チタンチューブが様々なサイズで販売を開始されるのはほど遠い未来であるという回答であった。

次回、セブンの供給するオリジナルチューブセットの詳細へと続きます。

セブンの供給するオリジナルチューブセットの詳細

インテグリティ™、アルジェン™、そしてシーラス™。これらセブンが提供するチタンチューブセットにおけるそれぞれの違いとは一体なんであろうか? 更には、これらのチューブセットが様々なカスタムジオメトリーを持つフレームに用いられた際、どのような特色を持ち、バイクのポテンシャルを引き出しているのか? ここにセブンが独占供給する様々なチタンチューブセットについて、そしてアキシオムS、アキシオムSL、アキシオムSLXフレームとの不可欠な関係性について紹介しようと思う。

チューブからチューブセットへ

その長さは平均で15フィート(約4.6m)もあり、実に35種類ものそれぞれ異なるサイズ、特性を持ったストレートゲージのチタンチュービングを、セブンはチタンチューブ工場から直接購入している。 これらのチタンチューブはセブンが独自に規格、提示するスペックを持っており、疲労強度に対する耐性や、直径、チューブの厚さ、仕上げの品質、真直度、そして同心性といった要素について高い基準値を満たしていなければならない。ウルトラバッテットもしくはストレートゲージのままになるのかどうか、セブンのカスタムチューブになるための旅はここから始まるのである。

インテグリティ™

Ig

ストレートゲージ

3-2.5 チタン

セブンのストレートゲージチューブセット インテグリティ™ は、その製造プロセスが非常にシンプルな道筋となっている。フレーム製造時にはそのバリエーションの多さから個々のライダーの好みや、必要とされる性能に応じ、そのチューブは一つ一つ注意深く選択されることになるのだが、インテグリティ™は最も少ない加工プロセスで仕上がるために、結果的にコストを抑えて仕上げる事が可能となる。 同時にこのチューブには、高い耐デント性(くぼみ抵抗)と耐久性を兼ね備えている。しかしながら一方では、さらに細かく調整を求め、さらなる軽さを求められた時に対応する意味での柔軟性にやや欠けることとなり、結果的にバテッドチューブを使用したフレームよりもやはり重くなってしまうのである。

アルジェン™

Ae

ダブルバテッド

3-2.5 チタン

チューブバテットに関する15年間にも及ぶ調査と開発の結果、セブンのアルジェン™チューブセットはシングルバテッドチューブとダブルバテッドチューブが混合したものであり、最適な重量バランスを作り出すための洗練されたデザインが成されている。 全てのセブンチューブセットは、個々のライダーの能力や好みのためのカスタムチューブセレクションがあるが、このアルジェンが一番調整が効きやすく、一番広い範囲でチューブの形状やオプション性能を提供することが可能である。

シーラス™

Ci

ウルトラバテッド

3-2.5 チタン

シーラス™チューブセットを作る上で、セブンが開発をしたウルトラバテッドの工程は、その技術上において一番洗練されたものであり、現在までにおいて生み出したチューブセットの中で一番軽量である。 私たちが開発した独自のバテット技術を使用し、チューブに対するストレスが特別にかかる場所以外においては、可能な限り軽くする努力をしている。 ずばり超軽量フレームを製作するのが一番の目的であるが故に、シーラス™は体重が200ポンド以上(90kg以上)ある人、そしてフレームの硬さを最大限に追求するライダーには決してお薦めしないチューブセットとなっている。

セブンのチタンチューブセット早見表

チタン加工の概要

チューブ加工

チューブバティング

セブンのアルジェン™チューブにみられるようなダブルバテッド加工が施されたチューブは、エンド側に厚みができ中間部は薄くなっている。 通常のチタンフレーム、そしてスチールフレームにおいて、フレーム上のチューブがジョイントされる部分がやはり一番ストレスがかかる場所になるため、チューブにおいて熱が加わっていない場所と比べて『強度』という性質がより低くなるのである。 つまり壊れやすい部分であるフレームの接合部分に充分な厚みを持たせる工夫として、バテッド加工を施すのである。それは熱が加わる接合部位に、重さを加えずに効果的に強度を増加させる技術である。

セブンのウルトラバテッド シーラス™ チューブセットにおいては、バテッド加工の技術が従来の工法よりもさらに進化している。 ダブルバテッドチューブのようにチューブのエンドが厚くなっている事に関しては似ているのだが、そのポイントポイントにおいてチューブが受ける複雑なストレスを分析、解析をして、その結果に従ってチューブの肉厚を様々に設定することを実現しているのだ。 結果としてセブン シーラス™ チューブは(先に述べたように一部制限は持つのだが)一般乗車を前提とした環境下においても、非常に軽量なフレームを作り上げる事が可能となるのである。

チューブバティングの工程

伝統的にはバテットチューブとはチューブの内部において加工がされる。 その方法とはチューブの中心からすこしずらした領域のチューブを薄くするためにインターナルマンドレルを使用する。マンドレルは厚みのあるエリアを通りすぎてチューブから引き出されなければならないのだが、マンドレルを抜き取るために通常は40%の厚さにおける差異内でと限定されている。 そしてインターナルバテッドチューブはラグを使用した旧式なフレーム製造においてとても役に立つという利点もあるが、その上記の加工過程における制限によって、選べるチューブサイズはとても限られており、肉厚サイズも色々あるということはフレームを製造するにあたってあまり理想的ではない。 しかしながらエクスターナルバテット(外部バテット式)はそのように限定される事がない。

さらに、インターナルバテッドチタンチューブの特性は、マンドレル(芯金)を使用して加工することによって、分子レベルでの変化が素材に大きな影響を与えてしまう。 低温加工は強度を増加させるが、フライス盤による最終焼なましや、応力除去をした後に冷やしすぎるとチューブのテクスチャが良くない方向に変化してしまう。 それは最適値を超え、チューブのCSR(収縮性ひずみ比/速度)を増加させ、疲労強度をとても軟弱なものにしてしまう。

エクスターナルバテット工法は、一般的にチューブ補強のための優れた工法であり、かつ言えばインターナルバテット工法に比べても同等の強度を持ちながらにして軽量と、より強く軽いチューブを造り出すことができる。 また、エクスターナルバテッドチタンチューブには以下に説明する2つのキーとなる強みを持っている。1つは冶金技術面であり、もう1つは機械加工技術面である。

冶金技術において、結晶テクスチャやグレイン構造と呼ばれる要素は、チューブを成形工場にて製造する際に既に決まっている。 そしてその結晶粒子配向は、チューブの耐力強度、柔軟性、そして疲労強度に影響する要素である。 なので成形工場は硬化加工や熱処理の長い工程において粒子配向を管理し、これらのステップを完全にコントロールする事で高い疲労強度と加工時の柔軟性を生み出すのである。 最高のチタンチューブはそれらの特質を兼ね備えながら完成させられるべきなのだが、成形工場もしくはその他の加工現場において、低温時にテーパリングやインターナルバテット加工をしたならば、そのチューブ特性は損なわれてしまうだろう。

機械技術において、純粋にエンジニアの観点からしてエクスターナルバテッドチューブは素材をより有効的に活用できるといえる。 その与えられたチューブの質量下において、先に述べたようにエクスターナルバテッド加工はより素材を硬化させ、ある特定の硬さにまで到達させればチューブをより軽く仕上げられる。逆に付け加えるならば、インターナルバテッド加工はマンドレルの動きによって受ける傷などを隠す事になってしまい、それら小さな傷ですら早期の破損につながる応力集中部をつくりあげてしまうのである。

セブンは、チタンチューブのグレイン構造や、その内側を傷つけてしまう事のない、独自に開発した工法を使用することによって、高い疲労強度としなやかさを併せ持つエクスターナルバテッドチタンチューブを作り出す事ができる。 これらの工法を用いることによって、最適な強度対重量比に加え、チューブの直径およびその壁の厚みに対する可能な限りの組み合わせが実現できるようになり、かつ表面欠陥や傷の無い、最高のチタンチューブセットを提供できるのである。

次回も、チタン加工の概要 -他形状チューブ-へと続きます。

5回に分けてお送りいたしました、セブンのチタニウム技術&製造方法論も今回で終了となりますが、チタンという金属について少しでもリーダーの皆様に理解をしていただけたなら嬉しいかぎりです。

それでは前回の続きであるチタン加工の概要 多角形チューブ編からどうぞ。

多角形チューブ

風変わりな形のチューブ(楕円形、いわゆる幾何学的に改良されたチューブ、四角形や六角形など)が今や当たり前になってきている時代である。 一見してこのようなチューブの形は自転車の性能を高めるかのように思えるが、残念な事にほとんどの場合、その性能は損なわれてしまう。

剛性:真円の断面形状をもつチューブは、自転車が抱えるねじりや曲げの力に対して、バランス良く支える事ができる最適な形となっている。 風変わりな形のチューブはいつもねじれに対する剛性を損ない、曲げ剛性については少なくとも一つの面において弱くなってしまう。 結局のところ円形のチューブが特定の重量のもと、上記のいかなるものよりも剛性が強く安定しているということになる。 また、楕円形のチューブにおいては、縦方向は剛性が強くなるが横方向に関してはより柔らかくなってしまう。さらに、楕円形のチューブはねじれ剛性が弱い事で知られている。

グレイン構造:グレイン構造というものは、材料における粘り強さ(靭性)や強さを与えてくれる構造の事をいう。 結果的に生じるグレイン構造が、強さと疲労耐久性といった面で最適になるようマイリング加工を施すのだが、そもそもチューブの形が変わっていればグレイン構造も自ずと変わっているので、結果として強さと耐性が損なわれてしまうのである。

切欠感度:ほとんどの多角形チュービングはマンドレル(芯金)によって成形される。 しかしながらマンドレルは内部に引っかき傷を作ってしまう。 そういった内部の傷によって応力がその場所に集中し破損に繋がってしまう可能性が高くなる。 なので、円形チューブは最新のファッショナブルな形状ではないにしろ、信頼性、耐久性、そして最適な重量で自転車の性能を長期にわたって発揮させる最も適した形状なのである。

もちろん、多形状チューブが用途によっては役に立つこともあるのだが、そのような形状のチューブを使用する理由には明確な目的があってこそである。 何の理由もなく円形チューブを使用しないことで基本性能を損なってしまうのは本末転倒といえる。 下記の情報には、多角形チューブを3つのカテゴリーに分けた時の強さと弱さがそれぞれについて記述されているので参考にしていただきたい。

表面処理

アノダイジング(陽極酸化処理)

自転車のチタンフレーム(または部品)の表面にアノダイジング(陽極酸化処理)を施している工場はほとんどと無いと言っていいだろう。 表面にカラフルな酸化チタンの膜を形成し、見た目がきれいなこの加工法だが、その実、プロのチタン溶接工ならどんなことがあっても避けようとする手の処理であり、その理由としては、溶接を施さなければならない接合箇所があまりにも脆くなってしまうという点にある。 こういった化学変化による劣化から溶接箇所を守るためにセブンのエキスパート溶接工は、不燃性ガスの中にチタンフレームの溶接される接合部分を内側と外側を共に浸して作業することにより、自然において発生する高い値の窒素や酸素から溶解金属を保護している。

従って、アノダイジング処理された酸化チタンフィルムは極端に脆く、曲げ加工が全くもってできなくなり、通常のフレーム製作には用いることはできない。 酸化された表面に亀裂が出来でもしたら、それが次第にチューブ内部へと浸透するように大きくなり、フレームの破損へとつながってしまうのである。

セブンはチタンのアノダイジングについては、大反対という立場をとっている。今後、酸化処理がされたセブンのフレームについては無期限保証を無効にするつもりでいる。

ショットピーニング

ショットピーニングとは、ある物体の表面に対して無数の小さな球体を撃ち込む加工技術である。 文字通り叩き、鍛える事で表面下に圧縮応力を生み出します。 理論的に自転車のフレームのような繰り返し疲労を受ける構造が壊れるポイントとなるのは、その一番外側の面(チューブにおける外側の面)にある。 表面に対して自然に張力が働く事で亀裂を生み、破損を引き起こすのである。 正しくショットピーニングを応用することで、チューブの表面に圧縮された層を作り出す事ができ、破損の始まりとなる亀裂を発生を抑えることが可能となる。

しかしながら、自転車のフレームのように小さな直径のチューブが溶接され複雑な構造の物体に適切なショットピーニングを施すのはとてつもなく難しい。 その難しさは、ショットの発射角度にある。 疲労寿命を伸ばすためには、発射角を的確に90度として素材の表面に当てなければいけないのだが、残念な事にフレームチューブの直径は小さすぎてほとんどの球は60度もしくはそれ以下の角度で当たってしまう。 このような角度では、球はかする程度となり、無数の傷が表面が曇らせるだけで何も利点は生まれない。

チタンフレームに対するショットピーニング加工の一番の欠点は、その美しい仕上がりが持続する期間が短いこととメンテナンスの手間である。 通常使用によってついてしまう小さな引っ掻き傷等は簡単に修復できない。 それとは対照的に、サテン仕上げ加工を施されたセブンのチタンフレームはスコッチブライト™(グレード:ベリーファインAA)とワックスベースの家具のつや出しを薄く使用することで、簡単にメンテナンスが可能である。

ポリッシング

ハイポリッシュ仕上げのチタンフレームは、薄く表面を削りスムースにさせる鏡面研磨加工なのだが、この研磨量をコントロールすることはとても難しく、特にフレームのジョイント部分は困難をきわめる。 当然、素材が減量することでジョイント部分が弱くなり、やはりフレーム破損に繋がってしまう恐れがある。

ハイポリッシュ仕上げは、サテン仕上げよりも長期に渡るケアがとても難しいのに対し、セブンが提供している通常のサテン仕上げのフレームは、使用中にできた小さな傷を所有者でもスコッチブライト™で取り除く事が簡単にできるので、その品質を長期に渡って維持することが可能なのである。

溶接技術

適切な溶接技術は、チタンフレームを組み立てる上で最も大切なステップのうちの一つである。 チタンは他の物質に触れると合金になってしまう性質があるのが一つの理由である。 ただ幸運な事に、この性質は溶接している金属が溶解している状態(1700度以上)の時に唯一起こるのと、その解決法もあるということだ。

酸素、窒素、炭化水素が溶融チタン、つまりは溶接ビードに対して最もダメージを与える要素である。 万が一このような要素がチタン溶接ビードの中に入ったり、混ざったりした場合、ジョイント部分の疲労寿命や構造的整合性が凄まじく損なわれてしまう。

それゆえに、セブンサイクルズでは、チタンフレームを作り上げる時に独自のティグ溶接工法を用いる。 特別に改良されたティグ溶接トーチ、レンズ、そしてカップは、溶接されたジョイントが高い値での強度と純度を保つ事ができるように設計されており、併せて、作り出す全てのフレームの溶接強度を最適化させるための改良された溶接機が揃えられている。

指紋の油(炭化水素)は、溶接による接合部の質や疲労寿命を劇的に落としてしまうため、溶接前に使用する全てのチューブを丹念にクリーニングし、準備する。 ウェルダーはもちろん、溶接する部材を準備をしている機械工も、コットングローブを装着し、チューブに汚れがつかないように配慮している。

溶接中の溶融チタンに対する無用の化学変化を防ぐため、フレームジョイントの内側と外側を完全なる不活性ガスの中で浸す。 それによってその環境内で自然発生する高濃度の酸素や窒素から溶融金属を保護することができる。 陽圧パージシステムはフレームの内側を純粋な不活性ガスで満たし、外側はセブンが改良したティグトーチからはやはり溶接ビードを保護するための不活性ガスが放出される。 不活性ガスの存在が空気を隔絶し、チタンの純度を維持したまま溶接が可能というわけである。

個人レベルでチタンを溶接する人は、最適な作業環境を整えるのが難しい。手狭な溶接の作業場において、部材の汚染や欠陥を防ぐためにも、完全に安定した高度な溶接技術を持ち合わせていなければならない。 不適切な溶接ワイヤの動き、もしくはそれに似た作業は、窒素と酸素がかき混ぜられた渦巻きを生み出し、溶融ティグビードに混入させてしまう。それにより溶接部の強度は、やはり損なわれてしまう。

熱変形を抑え、最適な溶接痕(ビード)を得る為に、セブンでは、ジョイントやチューブの種類によって様々なワイヤーやビードのサイズを使い分けている。 熱変形を最小限に押さえられなければならないその理由としては、それらがフレームのアライメントに問題を生じさせ、ライディング中のハンドリングやトラッキングに対し、やはり影響を及ぼすからである。 セブンでは、より正確なアライメントを維持するために、溶接工程から5つのフレームアライメントチェックを導入している。常に最高品質の製品を生み出すため、少しでもアライメントに調整が必要な場合、溶接工程は変更され、フレームをアライメント工程に戻す事も辞さないのである。

仕上げ

チタンフレームを最終加工するには、約1日ほどの時間を費やす。 まずはフレーム全体をクリーニングし、最後の機械作業において残った残留物やオイルを取り除く事が一番最初の作業になる。 次にチタンの輝き、自然な光沢を引き出すためにナイロンホイールを使用してフレームを磨き上げる。 セブンのチタンフレームはポリッシングによる鏡面加工はされない。 前述の通り、チューブの表面からは何がを取り除くような事はしない。セブンサイクルズがフレームを製作する上では、最上級のチューブだけを用い、その選ばれたチューブには表面の傷などががもともと無いので、フレームの表面に手を加える様な事は基本的に必要がないと考えている。

フレームの仕上げを高めるために、キッチンシンクにあるようなスポンジではなく、前回述べたような3M社のスコッチブライト™を使用して簡単に仕上げを行なう。 種類としてはグレードAのベリーファインを使用すると最高の仕上がりになる。 一度フレームがホイールドされ磨き上げられたら、チタンに付着するようにデザインされた特別なデカールを準備することとなる。 最後の仕上げとして、薄めのワックスをたっぷりとヘッドチューブからドロップアウトまで全体に行き渡るようにスプレーをかける。この作業をすることで、フレームに油で汚れたものや、チェーン潤滑油、指紋の油などがつかないようにするのである。

それから、ウォーターボトルマウントや、レーザーカットされたステンレススチールのヘッドバッジ、そしてシートトップなどのハードウェアを装着させる。最後に、財布程のサイズでラミネートされたカードを添付する。このカードには、フレームのジオメトリーやシリアルナンバー、そして、このフレームが唯一の物である事の証明として、フレームを製作した人達のサインが入っている。

最後に

あなただけの唯一の自転車を作り出すために、カスタムキット™や製造システムと合わせて、25年以上もの時間をチタン技術に費やし、この自転車業界においてどのようにセブンが有名になっていったかを、これらの情報を通して詳しく知って頂けたら幸いである。

残念ながら自転車を作るという事は、どこのお店で、どのメーカーの自転車を選択し、購入するというシンプルな行動とくらべると、そこまで単純な事ではないともいえるのです。その重さを暗記したり、完成車に対してのそれぞれの持つナンバーを比較してみたりすることは、その自転車たちや将来的にしっかりと育っていく可能性のあるサイクリストにとっては少々迷惑な事になるのかもしれません。

自転車産業界内においては世界トップレベルのバイシクルビルダーであり、また自転車販売店として、私たちには全ての大切な要素、物語をそのポテンシャルカスタマーに伝え続け、そして成長の促進をさせる責任があるとも考えています。そうすることによってお客様は全ての情報を元に、次に購入するハイエンドの自転車をより正確に決定する事ができるからなのです。 パフォーマンス、耐性、安全性を損なわなければ、より軽くなればなるほど、より良いというのは明快な事実なのですが、やはり軽すぎる自転車はあまり面白くないという事実もあり、以下にその理由を上げておきます。

・まずは自転車フレームの重さというものは実際に完成車の約17%でしかないということ。フレームの重さに神経を集中しすぎる事はあまり良くはありません。つまり残りの自転車のパーツが全体の重量の約83%を担っているため、大きな重量の違いとはその他パーツによって発生するからです。そして“紙面”に発表される総重量と、実際に“ストリート”にて走り始める時の重さはいつも同じであるとも限らないのですから。

・そしてあまりにも軽い自転車は、いざという時に不安定なハンドリングを起こしてしまう可能性が高くなる傾向が強く、ということは自信を持って坂を下る事が不可能になってしまうのです。確実にコーナーを曲がる事さえできない、そういう状況下においてしっかりと安全性が保てないのであるならば、それは公道を走ってはいけない自転車になってしまうのです。これは販売店としても絶対に購入をおすすめをしてはいけないと言い切れます。

・さらに物理的耐性をきちんと作り上げるためには少々の重量増は妥協しなければなりません。親指で押してトップチューブをへこませることができるフレームを見たことはありますか?実際にそれは軽すぎるという事の具体的な現れともいえます。永続的にサイクリングを楽しんでいきたいと願う一般的なサイクリストは不安定な挙動を持ちながら、1シーズンのみの耐久性能持つ自転車に実際は興味があるのでしょうか?

しかしながら私たちの市場には、超軽量の自転車というものがやはり存在しています。この自転車は、体重が極度に軽い人であり、競技においてその人の人生が成り立っていたり、そしてその装備に対してとてもとても優しく扱える人達専用といえるでしょう。やはりフレームの重量という要素はけっして全ての人に適応するとは限らないのです。

より良きサイクリスト、もしくは(私たちはこう呼びたい)”仲間”が成長してもらうために使う時間というものはとても価値があると思います。今まで作り上げたきた自転車、その製品哲学、ならびにサイクリング精神をより信頼してもらえるための絶好の機会だと捉えています。一生涯のパートナーになりえるサイクリストに対して、しっかりとした安全サービスを原点に、セブン販売店との関係性をより強くし、良きサイクリストになってもらうためにやはり “接客” は最大で最高の機会だと私たちは信じています。

From : SEVEN CYCLE BLOG / SEVEN THEORY

カスタムバイクを正しく作るためのチューブを選択するということはとても現実的な側面と美学的な側面があります。 そしてそれは科学であり、そして工芸でもあるのです。

私たちが持つ経験値とその個別のライダーの特徴について深く考える事がライダーの好みの感覚に近づける唯一の方法ですが、とてもとてもとてもとても硬い『ファットチューブで』というライダーの要望に対して、現実的にも物理的にも、あるいは要望そのものが理にかなっておらず、とても困難な時も実際にはあるのです。

自転車におけるカスタムデザインとは建築と同様であるように、正しいバランスポイントを探し出す事がその全ての事柄を変えていきます。 最高のカスタムフレームを作るための鍵はやはりそのバランスなのですが、それを作るためには十分な選択肢を持つという事が極めて大事なのです。

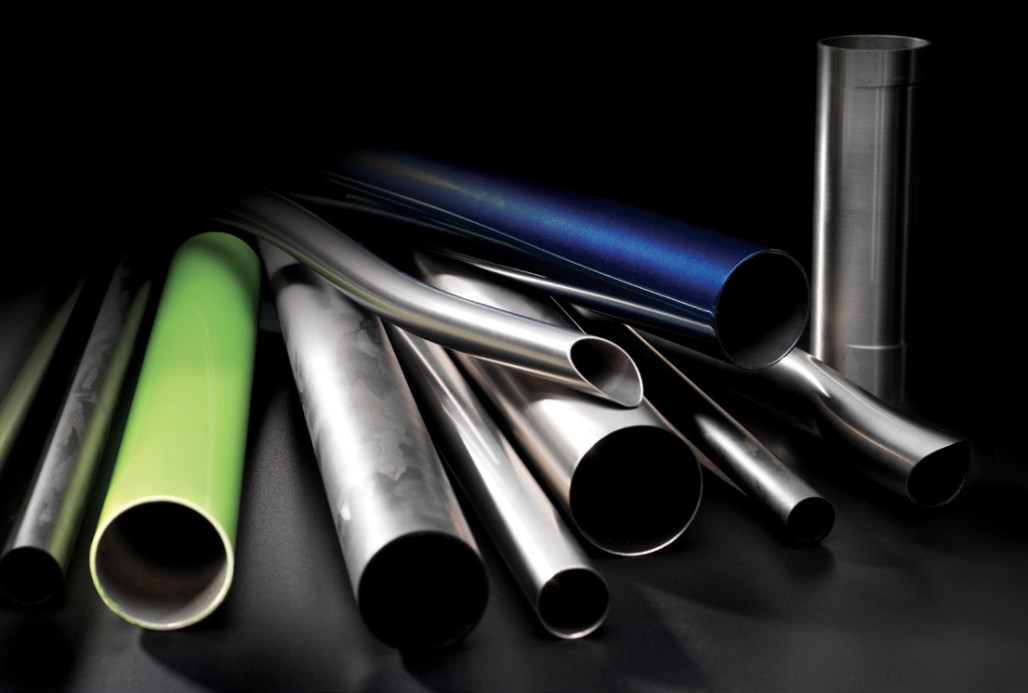

実際セブンファクトリーの壁には様々な種類のチューブがしっかりと在庫してあり、それらはスチール、チタン、カーボンといった素材で作られ、さらには直径のサイズ、そして肉厚の異なるバリエーションを幅広くを持つもので、そのほとんどはバテットチューブであり、それらを上手く組み合わせることによってライダーの好みと自転車自体の乗り心地を最高へと導いていきます。

後押しするわけではないですが、新しいカスタマーに対して自転車を作るためにチューブを選ぶ時は考慮に考慮を重ねて選んでいます。 適切なチューブを選択するにはライダーから与えられた正しいサイズと、どのようなライドで日々楽しんでいるのかを知る事がとても大事になります。 加えて見た目の美しさも然り、ライダーがどのくらいそのドリームバイクで攻めていきたいのか、どのくらい快適に乗りたいのかという事なども同じく大事になってきます。 それから私たちの持つたくさんの経験に基づいて、チューブの基本スペックにほんの少し調整を加えることになりますが、このパートこそが我々セブンサイクルが他社と大きく異なる点であり、そしてとても大切な工芸的な部分になります。

プロダクションマネージャーのマット・オーはこう言います。 「自転車製造を始める前のチューブを選ぶ時はまずライダーのプロフィールをしっかりとみて、自分とそのライダーがサイズ的にどう違うかを考えます。 またそのライダーがどのようなフィーリングが好きなのかをオーダーシートから読み取り、それが自分の為の自転車だったらどう作るかという個人的な事例から調整します。」 同様にフェンダーやラック、余分な重さや張りのあるサポーティングチューブなども考慮しなければいけない時もあります。 それは何キロ、何マイルくらいなのか、やはり的確な数字を考えていかなければいけませんが、我々の持つ今まで積み上げてきた数々のデータとともにリアルサイクリストでもあるビルダーの経験値との調整も不可欠となります。

全ての存在するセブンバイクは違います。 各々がとても個性的かつユニークであり、嘘もありません。 カスタムと呼ばれるものにはたくさんのレベルがあります。 チューブセットを選ぶというのはそのうちの1つでしかありませんがこの選択こそ最も大事になってくるのです。 あなたが乗っていた昔の自転車と、これから乗る自転車の違いはこのように生まれてくるということを知っておいて下さい。

From : SEVEN CYCLE BLOG / SEVEN THEORY

飽きてしまった。正直、そう飽きてしまったのである。

みんなは必要性というものは発明の母だと言うけれど、それならば退屈っていうのはたぶん発明の父だろう。

春の訪れから何マイルもの距離を走り続けてきており、ボストンの一番遠い西側の郊外へ入る、とりとめもなく長い冒険において、少人数のシャープなグループライドではお互いに励まし合いながら、同じ冗談を何度も何度も言い合いながら走っていた。

自転車とアスファルト。アスファルトと自転車。ときには速く、ときには遅く、いつもは普通のスピードで。みんなと一緒に、そして一人で、休まず夏を通して始めた頃の笑顔や輝きが無くなるまで走り続ける。でも次第にそれにも嫌気がさし、私たちはダートコースを取り入れ始めた。

もちろん、グラベル(砂利道)レースやランドヌールは最近爆発的に人気になってきている。しかしながら、最近までライダー達は長距離やダートの問題点を少しでも解決させようとサイクロクロスバイクでおもに走っていた。そして私たちがやってきた事とは、このようなダートを含むレースイベントを再構築するということであったが、私たちの主義ではイベントへの出走は出来るだけ自分たちのバイクに乗って現地に行きたいので、出来るだけ家から近い場所でイベントを行うことにしている。

細いタイヤのオフロードバイクに乗ると、完全にゲームの内容が変わるのは言うまでもない。正確なラインを選ぶためにはハンドリングがもっとも重要になる。目の前にある30フィートほど続く泥や砂利道を確実に自転車を進ませるために、足とケイデンスにもしっかりと集中することになる。

こんな感じで自転車に乗ると時間が過ぎるのは本当に早い。そしてどのくらいダートとシングルトラックセクションを組み込んでそれらを結びつける事ができるかを考え始め、コースの図面を作り始めた。それがEvergreenが作られたきっかけとなった。

大きくて、人気のあるイベントレースや毎日のグループライドにおいてより良く、楽しくドロップバーを使用して冒険ができる自転車とはなにかを考えていくと、それは次第にAxiom、Expat、Mudhoneyなどは違った種類の自転車になっていったのだった。

カスタムバイクビルダーになるという事においての美しさとは、自分が夢みる自転車に乗ることができるということ。サイクロクロスレースにて曲がりくねった森を抜けて30マイルほど走った後に、そこで何かが違うと思ったら、仕様を即変えることができる。攻撃的な要素をジオメトリーから減らしてみたり、ディスクブレーキをつけてみたり、軽くする事を考えてみたり。

Evergreenは何年もかけて作り上げた自転車である。それから色々な名前に発展していき、ゆっくりながらその目的もはっきりしてきた。そしてついに、私たちが本当に欲しかった形になったのである。

from INSPIRATION AND IDEAS by SEVEN CYCLES

ぬかるんだ泥、堆積した土、枯れ葉、草、そして苔。

小石、岩、大きな根っこ、そこら中に広がった細い根っこたち。

砂利、折れた枝、花びら、小川。

坂になった険しい道、平らな道、広い道や狭い道、木が茂った場所や牧草地、畑や森、トラックや平屋。

スムーズに落ちるように速く走る時もあればガタガタなりながら走る時もあり、

ゆっくり、グラインドをしたり、永遠に走り続ける時もある。

時々、鹿が現れたり、救護所があったり。

テントの中は人で溢れかえり、体にはゼッケンがつけられ、笑い声が聞こえる。ビールが飛び散り、紙皿に食べ物がのっている。

もしくは、一人で森の中に入り込み、ホイールの下で大地の流れを感じとり、美しいものを見るために立ち止まったり。

冒険というものは分別できるようなものではないが、マウンテンバイクやサイクロクロスなどは確実に冒険と言える。

いつか、みんなやりたい時がくるだろう。

Episode: RIDING THE DIRT, RIDING THE GRAVEL

from INSPIRATION AND IDEAS by SEVEN CYCLES

飛行機でニューイングランドへやって来る時、無計画で不規則な農場、森、街がまるでパッチワークのように見える。

ニューイングランドの道路もほかの州とだいたい同じ感じだと思う。

綺麗に舗装された道路など奇跡に近いのだ。

くぼみや、修復された場所、そして砂利になっている路肩が多いか少ないかによってライディングの善し悪しが決まる。 なので私たちはロードバイクをデザインする場合、道路の表面状況から考えてスタートをする。 そしてどのような自転車がその道路に適しているかを考えるのである。

原理はここから始まり、そのアイデアは次のアイデアへと導かれていく。

私たちのアクシウム・ロードバイクたち、そしてとりわけ最高品質のアクシウムSLは、本当の意味での道路の上で走るようにデザインされている。 その道路とは理論上はスムーズで形が綺麗な道路という意味ではなく、実際に私たちが経験してきた本当の道路のことである。

私たちがセブンというブランドを始めた時には既に4万台ほどのチタニウムロードバイクをデザインし、作ってきていた。 なので私たちはチタニウムがどんな長所を持ち、どのようにしたら性能を高く引き出せるかを経験上知っていた。 そして私たちが成長し今までやってきたことを拡張する時に、アクシウムのラインナップも同じ様に成長した。 この連鎖反応が他の自転車構造にも当てはまるであろうという基礎的なアイデアをさらに確定することにもなった。

セブンサイクルにおいて、1997年からほとんど同じ形で作り続け、ダブルバテッドであり、全てチタニウム素材で出来ているロードバイク、アクシウムSLほど完璧に物語を説明できる自転車はない。 他のどんなバイクよりアクシウムSLをたくさん作ってきた。 そして、毎年私たちが新しい自転車を出そうが、自転車マーケットにおいて何がトレンドなのかという事に関わらず、アクシウムSLの需要は安定しており、その人気は根強いのである。

アクシウムSLの特徴は、ダブルバテッドチューブセット、S字チェーンステーとシートステー、彫刻入りのシートクランプ、6-4チタニウムプレートのドロップアウト、エッチングが施されたロゴ、強度をマックスに、そして重さを最小限にするための構造的に洗練されたそのレイヤーにある。

フレームには狙い通りのしなやかさ、適度な柔軟性があるかどうかと、その柔軟性がどこに向いているのかが全てと言っていいほど重要な部分である。 バテッドチューブはエンド部ほど厚く、中央部分に向かって薄くなっている。 薄くなり始めているところ、そしてチューブの長さに沿ってどのくらいその素材が削られているのかというポイントを見ると、その自転車の持つ独特な性格や、その剛性、はたまたしなやかさがどれほどあるのかというところがしっかりと見えてくる。 私たちは様々なポイントを注意深く、狙いを定めてバテッド加工することにより、ライダーが望んだフィーリングや思い通りのハンドリングを叶えた自転車を作り出す事ができる。

後三角にある、S字を描いたチェーンステーとシートステーにもちゃんと役割がある。 ベンドされたチタニウムのステーは、アクシウムに古典的なサスペンション能力を与え、効果的にリアホイールを地面に押しつけ、どんな悪い舗装道路に対しても自転車をスムーズを進ませる。 下りでも安定感が増し、高速域でもコーナー毎にまるで自転車と地面がくっついているかのような感覚を覚えるだろう。

これが私たちが追求する、どんな路面でも吸い付くように安定して走る快適な自転車なのである。

そして私たちの原点であり、それが私たちのアクシウムなのである。

Episode: THE AXIOM

from INSPIRATION AND IDEAS by SEVEN CYCLES

リトルテネシーリバーの上流方向にフォンタナダムがそびえ立ち、夏の始め以来ずっと心に残っているエメラルドグリーンの貯水池がある。 波打ち際に沿ってトサリと呼ばれるノースカロライナ州立レクリエーションエリアを通り、松の木から落ちたトゲトゲしい葉っぱがブランケットのように40マイルもくねくねと一本道が続いている。

そこで私は17年前に訪れた肌寒い10月のとある日にマウンテンバイクに恋をした。

トワリで私は初めてバンクコーナーを学び、思わずびっくりするくらい興奮してしまうようなコースへ入ってしまったり、日の出から日没までトレイルを走っていたりした。 平和な森を駆け抜け、その静まり返った世界は完全に私のパラダイスと変わっていった。

マウンテンバイクは私が初めて見つけた最初のスポーツであり、初めて大好きになったもの。 私の両親は父親が所有していたマウンテンバイクをを与えてくれたけれど、

冒険そのものは私のものだった。

ノースカロライナの旅は始まりにすぎなかった。

そこから自分が行ける所はどこまでも行った。

スモーキーズ、ブルーリッジ、ピスガー、モノンガヘラ、アパラチアン、ソートゥース、イエローストーン、テトン、コロラドロッキーズ、メタコメットリッジ、そして両親の家にある裏庭のドゥーリーズランまでも。 場所はどこであれ、興奮を感じるのはどこも同じであり、完全に私は夢中になっていた。

大学を卒業した後、サマージョブとしてマウンテンバイクツアーのガイドを1年間ほどしていた。自分自身に言い聞かせたのか覚えていないが、1年が終わろうとしていた時に大学院生になろうと決めた。 すぐに荷物をまとめ、家に帰り、学校に舞い戻り、そして仕事を得た。

みんなも体験していると思うが、マウンテンバイクに乗らなくなってからの13年間は目を一瞬閉じたかのように早く過ぎ去った。 自分のマウンテンバイクは父親に返し、そのかわりにロードバイクを乗り始めた。

事実上、私はもうマウンテンバイカーではなくなっていた。 Vブレーキがディスクブレーキに取って代わり、トリプルチェーンリング、フラットバー、バーエンドは全て消えていた。 26インチホイールは27.5インチや29erなどを海の底から沈みながら見上げていた。 “ジュディーバター”などもう必要なくなっており、自分のマウンテンバイク用のグローブは既に小さくなっていた。みんなは『ライド』という言葉を使わずに『シュレッド』というようになり、グレイトフルデッドのステッカーはもう何年も見なかった。 マウンテンバイクというものはもう既に通り過ぎてしまったかのように思えた。

昨年の4月に、再び自分の気持をトレイルに舞い戻らせるためにコネチカット州のグリーンウィッチにてロードライドを実施した。グループライドのリーダーはくねくね曲がった丘や、美しい田舎道を案内してくれていたが、久しぶりに自分の心が森の中へ引っ張られていった。 覚えていないが、チャンス到来かのようにトサリの話になり、別のライダーもそこへ行った事があり、同じような素晴らしい体験をしていた。 トレイルや、松の葉っぱ、そしてあの輝かしい湖についてお互いの記憶をたどりつつ話し合った。 シルクのようにスムーズなグリーンウィッチの路上で、もう一度トレイルを走ろうと決心した。

冬の寒さが和らぎ、雪に覆われたトレイルが再び出始める頃、ようやく自分のマウンテンバイクが完成する。

一緒に走ってみようじゃないか。

Episode: TO THE WOODS

from INSPIRATION AND IDEAS by SEVEN CYCLES

春だし、セブンとか良いかもしれない、とご検討中のあなたのためのまとめ。

Q.セブンってどこのメーカー?

A.アメリカ合衆国マサチューセッツ州はボストンのとなり町、ウォータータウンに位置します。 最高品質のチタン・バイクを造るため、1997年に起業されました。 元々マーリン・メタルワークスで出会った彼らは、米国内でのチタン・バイク製造に30年近く携わっております。

Q.チタン・バイクって色々あるけど…

A.セブン・サイクルズのフレームは全てカスタム・オーダー。 ライダーの身体のスペックを始め、これまでの自転車歴や、新しいバイクをどう楽しみたいか、どんな仕様を希望するのか等をしっかりヒアリングしてフレームを設計してくれます。

SLグレード以上のフレームになると、チューブセットまでもがライダーの為に専用設計されます。 ライダーの要求をより高い次元で実現する方法を常に模索しながら、進化を続けています。

Q.チューブが専用設計ってどういうこと?

A.セブンの工房には、直径や厚み等、膨大なバリエーションのチュービングがストックされ、オーダーそれぞれの要求に対して適切な材料が選ばれます。 さらにセブンが特別な理由の一つに、自社内でこれらのチューブをバテッド加工できる点があります。 バテッドの位置、厚みを自在にコントロールできることで、無駄な質量をそぎ落とすと同時に強度と剛性を適切に配分し、より理想的なフレームに仕上げることができるのです。 ここまで徹底したプロセスをフレーム・ビルディングの世界で実現している工房は他に類を見ません。

※より詳細な「セブンの技術と製造の方法論」についてはコチラ。

Q.他にもすごいとこあるの?

A.溶接することで金属は膨張し、冷えると縮みます。 この現象によって発生する誤差を極力抑え、究極的に精度の高いフレームに仕上げる為に、ひとつのプロセス内で何度も細かく計測を繰り返すのですが、最も溶接箇所が多く、たくさんの熱が加わるBBシェルに至ってはセブン独特のユニークな方法で処理されます。 全ての本溶接が終えてフレームの形が完全に出来上がってからフレームごとCNC切削マシンに入れられ、定盤にセットされた上でBBシェルのスレッドが立てられます。 これにより歪みの無いパーフェクトなBB周りが実現されています。 心臓部と言っても過言ではない箇所だけに、このような綿密な精度の追求が成されている訳です。(動画内に該当のシーンがありますので、是非ご覧ください)

Q.でもカスタム・オーダーのフレームって時間かかるんでしょ?

A.季節などによって変動しますが、サインオフ*後、今現在(2106年3月末)では無塗装のフレームは4週間、塗装有りで8週間ほどで仕上がり、出荷されます。 出荷後は1週間ほどで日本のショップへ届けられます。

*オーダーに対してセブンが作成した設計書兼契約書にサインすること

Q.どこで注文できるの?

A.全国のシムワークス販売代理店の店頭にてご注文いただけます。

オーダーシートを印刷していただき、各項目を埋めていきます。 身体の採寸もペンと本等があれば簡単に行えます。

完成したオーダーシートは、シムワークスにお送りください。 直ちにセブンとのコミュニケーションを始めさせていただきます。

※2016年5月以降の受注分より、セブン・サイクルズの各製品が値上がり致します。 オーダーを検討されている方はお急ぎください!

たまに仕事を休んで、ブログなんかを眺めていると、急に飛び込んできたアーティクルに涙する時があります。

多分少し歳をとり始めたからなのかもしれないのだけど、シンプルなものほど効果的です。

前日上がっていたセブンのブログもしかり、僕の胸を熱くしたわけで。

すこしGWの喧騒から距離をおいて、我に返ってみてはと翻訳してみました。

そしてやっぱりどの世界でも大切なことはどこも一緒だってわかるのです。

おもにブログは、私達が何をやっているかを紹介して、販売を促進する手段なのですが、それと同時に私達が何をしていくべきかを提示する場所でもあります。 これはおそらく、そこまで言うまでもないことなのですが、セブン・サイクルが行うプロジェクトとは、ただセブン・サイクルの販売を推進するだけが目標ではありません。 それらは自転車自体を祝福し、より一般的にサイクリングを推進していくという、もっと大きなライフスペック的な目標があるということなのです。

だから今ここに、われわれが作りあげてきた、ひとりひとりに特別な自転車やそれらに乗ってくれているセブンを最高に理解をしてくれているサイクリストのみならず、ただ単純に、純粋に自転車そのもの、われわれに限ることなく、世界中の人たちが作り上げた自転車に感謝する瞬間を持ちたくなったのです。

自転車は私たちに自由、運動、冒険、そして輸送をもたらし、それは私たちの友人や家族に、そして私たちの周りの世界に接続する手段を提供してくれます。 またそのシンプルでエレガントな構造物は、ほとんど誰にでも、どこででも、素晴らしい性能を発揮させることができ、われわれに人間として生きる意味すらもたらすことができるのです。

私たちにとって自転車製造に関わり、ほぼ20年間の生活力を得てきましたが、それは単に収入といった単一的な側面のみならず、先に上げた共通目的のために生まれた共同意識からなのかもしれません。 そしてそれは、私たちの創造性を最も助けてくれるための、より大きなサイクリング・コミュニティの創造に繋がったり、私たち自身が作るものに対しての、さらなる探究心へとも繋がっていくのです。

自転車はとても良いです、そしてそれは我々が我々を見失しなってしまいそうになったときに、いつも助けてくれるのです。

1年以上をかけて設計、開発そしてテストを繰り返した後、セブンは彼らの初めてとなるオリジナル設計のチタン製スルーアクスル・ドロップアウトをみなさまにご提案できるようになりました。 彼らのシグネチャーであるセブンのロゴとカットアウトされたシェイプ。長年に渡り積み重ねられてきたノウハウは惜しみなく注ぎ込まれ、その高い耐久性と最新のスペックは、厳しいテストにおけるチャート全ての項目においてパスしていることここに証明します。

SPECS:

– 12mm スルーアクスル

– ダイレクトマウントディスクブレーキ仕様(フラットマウント/ポストマウントに変換可能)

– チタニウム製ディレーラーハンガー一体型

※新型オリジナル・スルーアクスル・ドロップアウトは今後のSLとSLXレベルのご注文においては標準設定となります。 しかしながらSレベルのバイクのみ、現状ではさまざまな考慮のもと従来通りパラゴンマシーンワークス社製のPoly Dropsを用いて製造していきますことをご了承下さい。

[Seven CyclesのSグレードとSLグレードとの違いについて]

セブンサイクルズのフレームにはプレーンのチューブセットを用いたSグレードと、バテッドチューブセットを用いてつくられるSL以上のグレードがあります。

チューブセットがバテッドされることで得られる利点は軽くなることです。

スペック上はわずか数十グラムの違いに見えますが、セブンに限って言えばそこまで単純な話でもありません。

バテッド加工によって材料は薄くなり、その部分の強度は低下します。それはフレームとして溶接、接合された際の全体の剛性に影響がでる事を意味するのですが、セブンサイクルズはこれを適切にコントロールする術をもっているのです。

一般的にフレームの材料であるチューブセットは、スチール、アルミ、チタンを問わず、チューブメーカーが用意するある程度限定されたラインナップの中から選定されます。バテッド加工されたチューブもその限られた中から選択するしかありません。バテッド・チューブを選定する上で重要になるのは、バテッドの位置や量、即ちパイプをどの位置でどの程度厚さが変えているかという点ですが、チューブメーカーから供給を受ける以上はやはり限られた選択肢しかないのが現状です。

セブンサイクルズは、自社内にチタンチューブをバテッド加工できる設備をもった唯一のカスタムメイド・フレームメーカーです。彼らは、SL以上のグレードのオーダーに対し、そのチューブセットをライダーの要求に合わせてカスタムメイドするところから制作を始めます。チューブに対するバテッドの仕様は、決定されたジオメトリ上に最適なポイントが算出され、ミリ単位で加工されます。この、チューブまでもがカスタムメイドになるという点は、セブンサイクルズならではの真骨頂であり、他社にはない最も特徴的な部分と言えるでしょう。

そして何よりのポイントとなるのは、このバテッド加工を自在にコントロールできることによる利益が、ギリギリまでの軽量化を狙う為だけということでは無く、フレーム各部が持つ剛性のコントロールをより高次に実現できることにあります。

オーダーシートにもあるように、セブンはライダーから数多くの要求をヒアリングします。それらの要求を叶え、ライダーの望むバイクを制作する上で剛性の配分は非常に大切です。推進力や乗り心地といったバイクの重要な特性が要求に合わせて叶えられていることの恩恵は、プレーンのチューブと比較した数十グラムの「軽さ」を遥かに上回る利益と言えます。

セブンサイクルズは全国のシムワークス販売店よりお求めいただけます。

また、セブンサイクルズに関するお問合せ等ございましたら、シムワークスまでお気軽にご相談くださいませ。

既に春を前にした慌ただしい様子のセブンサイクルズ。

その看板を掲げた1997年から実に20年という歳月が過ぎたということですが、その工房では常に開発の手が停まることはありません。

ハブなどの回転部分は特に様々な規格が乱立状態といっても大げさではない昨今ですが、良いものは良く、素直に取り入れていきたいのが正直なところです。

半歩遅れたリリースに感じるかもしれませんが、研究熱心なセブンサイクルズはそれぞれの新しい規格が持つ真意と、自分たちの目指すものづくりとを丁寧に見つめ、時間をかけて設計やテストを繰り返しながら、妥協のない製品をリリースし続けています。

先日はセブンオリジナルのスルーアクスル仕様のドロップアウトがリリースされました。6/4チタンを削り出してつくられる屈強なこのドロップアウトは、SL以上のグレードのフレームにおいて選択可能です。フラットマウント仕様のディスクブレーキキャリパーで、140-160mmのローターに対応します。

また、Sグレードのフレームについても新しくセブンオリジナルのスルーアクスル・ドロップアウトが選択可能になりました。こちらも上記と同じくフラットマウントのディスクブレーキ仕様。造形的にはシンプルで控えめとなっていますが、同じく6/4チタン製の高いポテンシャルを持っています。

※上記オリジナルドロップアウトの選択に際して、アップチャージはありません。

続いて、こちらも待望だったスルーアクスル仕様のカーボンフォークがリリースされました。その名もMAX 45 TA Fork。テーパードコラム、100x12mmのアクスルに、45mm幅までのタイヤを飲み込む余裕のクリアランスと、160mmまでのローターに対応したフラットマウントディスクブレーキ仕様が特徴です。

モダンな仕様へのオプションもますます充実。

セブンサイクルズでは、最高の材料、技術、そしてアイデアを織りなして最高の一台を形作ります。

あなたの為だけのマスターピースを、ぜひ手に入れてください。

セブンサイクルズについてのより詳細なフィーチャー記事が以下のリンクよりご覧いただけます。

併せてご一読くださいませ。